Son los sensores más utilizados en estos entornos, ya que permiten medir con exactitud y en tiempo real cómo evoluciona el calor aplicado sobre los materiales en operaciones como el Post-welding o el Pre Heating of Welding. Hablamos de ellos en nuestro nuevo artículo.

¿Qué es un termopar y cómo funciona?

Un termopar es un sensor que mide la temperatura a través de la diferencia de voltaje entre dos metales distintos unidos en un punto. Al calentarse esa unión, se genera una señal eléctrica proporcional a la temperatura alcanzada.

Características principales de un termopar

- Son sensores resistentes y fiables en entornos extremos.

- Pueden medir temperaturas desde -200 °C hasta más de 1.300 °C, según el tipo.

- Ofrecen una respuesta rápida, ideal para procesos dinámicos.

¿Por qué se usan termopares en tratamientos térmicos?

En tratamientos como el precalentamiento, el secado de refractarios, los tratamientos por inducción o el tratamiento térmico de recipientes a presión, la medición precisa de la temperatura asegura que el material alcance y mantenga las condiciones necesarias para evitar defectos.

Beneficios de utilizar termopares en la industria

- Precisión en el control: Garantizan que el calor se aplica de forma uniforme y controlada.

- Seguridad del proceso: Detectan desviaciones de temperatura que podrían comprometer la estructura tratada.

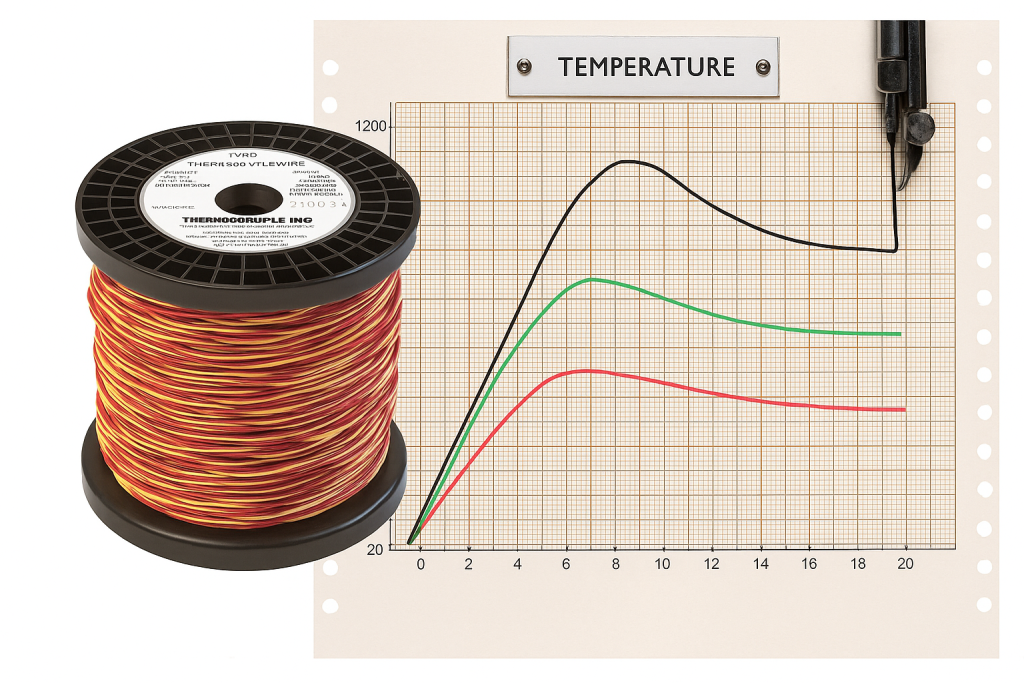

- Trazabilidad: Los datos de los termopares se registran en gráficas que permiten verificar que el proceso se ha realizado correctamente.

![Registrador de temperatura con termopares]() Tipos de termopares más usados en la industria

Tipos de termopares más usados en la industria

Existen diferentes tipos de termopares, cada uno con un rango de temperaturas y aplicaciones concretas. En la industria de tratamientos térmicos, el más común y utilizado por INTEC-HEAT es el tipo K (NiCr/NiAl), aunque existen otros tipos en función de las condiciones de trabajo.

Termopar tipo K

- Rango de trabajo: hasta 1.260 ºC en uso continuo.

- Adecuado para atmósferas oxidantes e inertes.

Otros tipos utilizados

- Tipo J: útil en atmósferas reductoras. Mide hasta 750 ºC.

- Tipo N: más estable a altas temperaturas y resistente a la oxidación.

¿Cómo se fijan los termopares durante un tratamiento térmico?

La correcta colocación de los termopares es esencial. En muchos casos se utilizan equipos de soldadura capacitiva para fijarlos directamente sobre la superficie metálica. Esto asegura que el sensor esté en contacto total con la pieza y transmita una lectura precisa.

Si un termopar pierde contacto, los registradores de temperatura lo detectan inmediatamente y lo señalan como un circuito abierto, lo que permite corregir el problema de forma rápida.

Aplicaciones en sectores industriales

El uso de termopares no se limita a un único sector. Se emplean en entornos muy diversos, donde el control de la temperatura es crítico para la seguridad y la fiabilidad de los equipos.

- Offshore Wind Jackets y precalentamientos Jacket Offshore: en la construcción de estructuras marinas y eólicas, los termopares permiten monitorizar con precisión los procesos de calentamiento de grandes uniones metálicas.

- Tratamiento térmico de recipientes a presión: garantiza que la estructura soporte condiciones extremas sin fallar.

- Tratamientos por inducción: usados en componentes donde el calor debe concentrarse en áreas muy concretas, siempre con control mediante sensores de alta precisión.

Los termopares son la base del control en los tratamientos térmicos industriales. Gracias a ellos es posible aplicar calor con seguridad, precisión y trazabilidad, ya sea en procesos de Post-welding, en tratamientos por inducción, en el precalentamiento de Offshore Wind Jackets o en el tratamiento térmico de recipientes a presión. Sin este control, los tratamientos carecerían de fiabilidad y podrían comprometer tanto la calidad del material como la seguridad de la instalación.

Tipos de termopares más usados en la industria

Tipos de termopares más usados en la industria