Los cambios bruscos de temperatura suelen ser una de las causas frecuentes de la alteración de las propiedades de los metales. Para nosotros, entender este fenómeno se ha convertido en un paso clave para mantener la seguridad y eficiencia en instalaciones industriales de nuestros clientes.

¿Por qué los cambios de temperatura afectan tanto a los metales?

Los metales se dilatan o contraen cuando cambian las temperaturas, lo que puede generar problemas estructurales si no se gestiona correctamente.

Expansión y contracción térmica: el punto de partida

Los metales reaccionan al calor y al frío de forma natural:

- Al calentarse: se expanden, lo que puede provocar deformaciones si están fijados rígidamente.

- Al enfriarse: se contraen, generando tensiones internas o fisuras.

¿Qué problemas puede causar este efecto en la industria?

En contextos industriales, estos cambios pueden provocar:

- Grietas en soldaduras o uniones mecánicas.

- Pérdida de estanqueidad en equipos a presión.

- Fallos en componentes sometidos a ciclos térmicos repetidos.

- Alteración de las propiedades mecánicas de las piezas.

¿Qué metales son más sensibles a los choques térmicos?

Como puedes sospechar, no todos los metales se comportan igual. La sensibilidad al choque térmico depende de su composición y estructura interna.

Metales más vulnerables

- Hierro fundido: muy sensible al choque térmico; puede fracturarse fácilmente.

- Acero al carbono: presenta tensiones internas si no se trata adecuadamente.

- Aluminio: buena conductividad térmica, pero baja resistencia a cambios bruscos.

¿Y los más resistentes?

- Acero inoxidable: más estable frente a cambios térmicos, aunque requiere tratamientos previos.

- Aleaciones especiales (níquel, cromo…): diseñadas para resistir condiciones extremas sin deformarse.

¿Cómo prevenir fallos por estrés térmico en instalaciones industriales?

Prevenir estos efectos es esencial para alargar la vida útil de los equipos y evitar paradas no deseadas. Por tanto, en Intec-Heat seguimos una serie de buenas prácticas para lograrlo:

Buenas prácticas recomendadas

1. Control de la temperatura en procesos críticos

Utilizar sistemas de monitorización en tiempo real para evitar sobrecalentamientos o enfriamientos rápidos.

2. Aplicar ciclos térmicos controlados

En fases como la puesta en marcha o apagado de equipos, es clave realizar calentamientos y enfriamientos progresivos.

3. Uso de tratamientos térmicos adecuados

En determinadas piezas o estructuras, los tratamientos térmicos bien aplicados ayudan a liberar tensiones internas y estabilizar el material.

¿Qué sectores industriales deben prestar más atención a estos fenómenos?

Hay industrias especialmente sensibles a los cambios térmicos debido a las condiciones extremas de trabajo.

Sectores con mayores exigencias térmicas

- Oil & Gas: existen grandes variaciones térmicas en equipos a presión.

- Naval: exposición constante a ambientes marinos y cambios de temperatura.

- Aeronáutico: las piezas metálicas se someten a fuertes tensiones por calor y altitud.

- Energías renovables: en plantas termosolares y de biomasa, los materiales trabajan a altas temperaturas.

- Cementeras y siderurgia: siguen procesos continuos de calentamiento y enfriamiento.

¿Qué tecnologías permiten reducir el impacto térmico en metales?

La innovación en el ámbito térmico ha avanzado mucho en los últimos años para ayudar a las industrias a gestionar mejor estos efectos.

Soluciones actuales

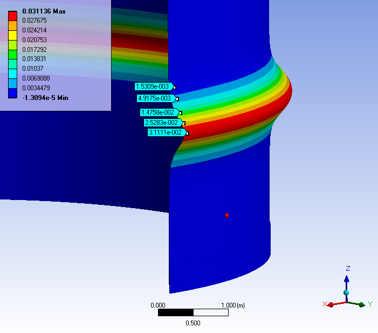

- Simulación térmica por elementos finitos: permite anticipar cómo se comportará un componente ante cambios de temperatura.

- Instrumentación térmica avanzada: como termopares, registradores digitales y controladores automáticos.

- Sistemas de calentamiento eléctricos y por combustión interna: para aplicar temperaturas de forma homogénea y controlada.