As mudanças bruscas de temperatura costumam ser uma das causas frequentes da alteração das propriedades dos metais. Para nós, compreender esse fenômeno tornou-se um passo essencial para manter a segurança e a eficiência nas instalações industriais de nossos clientes.

Por que as mudanças de temperatura afetam tanto os metais?

Os metais se dilatam ou se contraem quando as temperaturas variam, o que pode gerar problemas estruturais se não for devidamente controlado.

Dilatação e contração térmica: o ponto de partida

Os metais reagem naturalmente ao calor e ao frio:

- Ao aquecer: expandem-se, o que pode provocar deformações se estiverem rigidamente fixados.

- Ao resfriar: contraem-se, gerando tensões internas ou fissuras.

Quais problemas esse efeito pode causar na indústria?

Em contextos industriais, essas mudanças podem provocar:

- Fissuras em soldas ou uniões mecânicas.

- Perda de estanqueidade em equipamentos sob pressão.

- Falhas em componentes submetidos a ciclos térmicos repetidos.

- Alteração das propriedades mecânicas das peças.

Quais metais são mais sensíveis a choques térmicos?

Como você pode imaginar, nem todos os metais se comportam da mesma forma. A sensibilidade ao choque térmico depende de sua composição e estrutura interna.

Metais mais vulneráveis

- Ferro fundido: muito sensível ao choque térmico; pode fraturar facilmente.

- Aço carbono: desenvolve tensões internas se não for tratado adequadamente.

- Alumínio: boa condutividade térmica, mas baixa resistência a mudanças bruscas.

E os mais resistentes?

- Aço inoxidável: mais estável frente às mudanças térmicas, embora exija tratamentos prévios.

- Ligas especiais (níquel, cromo…): projetadas para resistir a condições extremas sem deformar.

Como prevenir falhas por estresse térmico em instalações industriais?

Prevenir esses efeitos é essencial para prolongar a vida útil dos equipamentos e evitar paradas indesejadas. Por isso, na Intec-Heat seguimos uma série de boas práticas para alcançar esse objetivo:

Boas práticas recomendadas

1. Controle de temperatura em processos críticos

Utilizar sistemas de monitoramento em tempo real para evitar superaquecimentos ou resfriamentos rápidos.

2. Aplicar ciclos térmicos controlados

Em fases como a partida ou desligamento de equipamentos, é fundamental realizar aquecimentos e resfriamentos progressivos.

3. Uso de tratamentos térmicos adequados

Em determinadas peças ou estruturas, os tratamentos térmicos bem aplicados ajudam a liberar tensões internas e estabilizar o material.

Quais setores industriais devem prestar mais atenção a esses fenômenos?

Existem indústrias especialmente sensíveis às mudanças térmicas devido às condições extremas de trabalho.

Setores com maiores exigências térmicas

- Oil & Gas: grandes variações térmicas ocorrem em equipamentos sob pressão.

- Naval: exposição constante a ambientes marinhos e mudanças de temperatura.

- Aeronáutico: as peças metálicas são submetidas a fortes tensões devido ao calor e à altitude.

- Energias renováveis: em usinas solares térmicas e de biomassa, os materiais operam em altas temperaturas.

- Cimenteiras e siderurgia: seguem processos contínuos de aquecimento e resfriamento.

Quais tecnologias permitem reduzir o impacto térmico nos metais?

A inovação no campo térmico avançou muito nos últimos anos para ajudar as indústrias a gerir melhor esses efeitos.

Soluções atuais

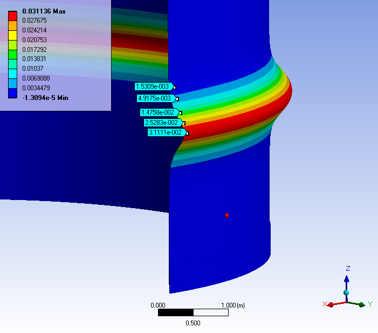

- Simulação térmica por elementos finitos: permite prever como um componente se comportará diante de mudanças de temperatura.

- Instrumentação térmica avançada: como termopares, registradores digitais e controladores automáticos.

- Sistemas de aquecimento elétricos e por combustão interna: para aplicar temperaturas de forma homogênea e controlada.