Les changements brusques de température sont souvent l’une des causes fréquentes de l’altération des propriétés des métaux. Pour nous, comprendre ce phénomène est devenu une étape clé pour maintenir la sécurité et l’efficacité dans les installations industrielles de nos clients.

Pourquoi les changements de température affectent-ils autant les métaux?

Les métaux se dilatent ou se contractent lorsque les températures varient, ce qui peut générer des problèmes structurels s’ils ne sont pas correctement gérés.

Dilatation et contraction thermique: le point de départ

Les métaux réagissent naturellement à la chaleur et au froid :

- Lorsqu’ils sont chauffés : ils se dilatent, ce qui peut provoquer des déformations s’ils sont fixés de manière rigide.

- Lorsqu’ils refroidissent : ils se contractent, générant des contraintes internes ou des fissures.

Quels problèmes cet effet peut-il provoquer dans l’industriE?

Dans les contextes industriels, ces changements peuvent provoquer:

- Fissures dans les soudures ou les assemblages mécaniques.

- Perte d’étanchéité dans les équipements sous pression.

- Défaillances de composants soumis à des cycles thermiques répétés.

- Altération des propriétés mécaniques des pièces.

Quels métaux sont les plus sensibles aux chocs thermiques?

Comme vous pouvez l’imaginer, tous les métaux ne se comportent pas de la même manière. La sensibilité aux chocs thermiques dépend de leur composition et de leur structure interne.

Métaux les plus vulnérables

- Fonte: très sensible aux chocs thermiques ; peut se fracturer facilement.

- Acier au carbone: développe des contraintes internes s’il n’est pas correctement traité.

- Aluminium: bonne conductivité thermique mais faible résistance aux changements brusques.

Et les plus résistants?

- Acier inoxydable: plus stable face aux changements thermiques, bien qu’il nécessite des traitements préalables.

- Alliages spéciaux (nickel, chrome…): conçus pour résister à des conditions extrêmes sans se déformer.

Comment prévenir les défaillances dues au stress thermique dans les installations industrielles?

Prévenir ces effets est essentiel pour prolonger la durée de vie des équipements et éviter les arrêts imprévus. C’est pourquoi, chez Intec-Heat, nous suivons une série de bonnes pratiques pour y parvenir :

Bonnes pratiques recommandées

1. Contrôle de la température dans les processus critiques

Utiliser des systèmes de surveillance en temps réel pour éviter les surchauffes ou les refroidissements rapides.

2. Appliquer des cycles thermiques contrôlés

Lors de phases telles que la mise en marche ou l’arrêt des équipements, il est essentiel de réaliser des chauffages et refroidissements progressifs.

3. Utilisation de traitements thermiques appropriés

Dans certaines pièces ou structures, les traitements thermiques correctement appliqués aident à libérer les contraintes internes et à stabiliser le matériau.

Quels secteurs industriels doivent prêter plus d’attention à ces phénomènes ?

Il existe des industries particulièrement sensibles aux changements thermiques en raison des conditions de travail extrêmes.

Secteurs aux plus fortes exigences thermiques

- Oil & Gas: de fortes variations thermiques se produisent dans les équipements sous pression.

- Naval: exposition constante aux environnements marins et aux variations de température.

- Aéronautique: les pièces métalliques sont soumises à de fortes contraintes dues à la chaleur et à l’altitude.

- Énergies renouvelables: dans les centrales solaires thermiques et à biomasse, les matériaux travaillent à hautes températures.

- Cimenteries et sidérurgie: suivent des processus continus de chauffage et de refroidissement.

Quelles technologies permettent de réduire l’impact thermique sur les métaux ?

L’innovation dans le domaine thermique a beaucoup progressé ces dernières années pour aider les industries à mieux gérer ces effets.

Solutions actuelles

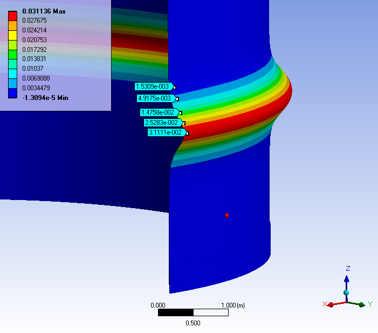

- Simulation thermique par éléments finis : permet de prévoir le comportement d’un composant face aux changements de température.

- Instrumentation thermique avancée: comme les thermocouples, enregistreurs numériques et contrôleurs automatiques.

- Systèmes de chauffage électriques et à combustion interne: pour appliquer la chaleur de manière homogène et contrôlée.